Impression 3D du béton

Les bâtiments du futur

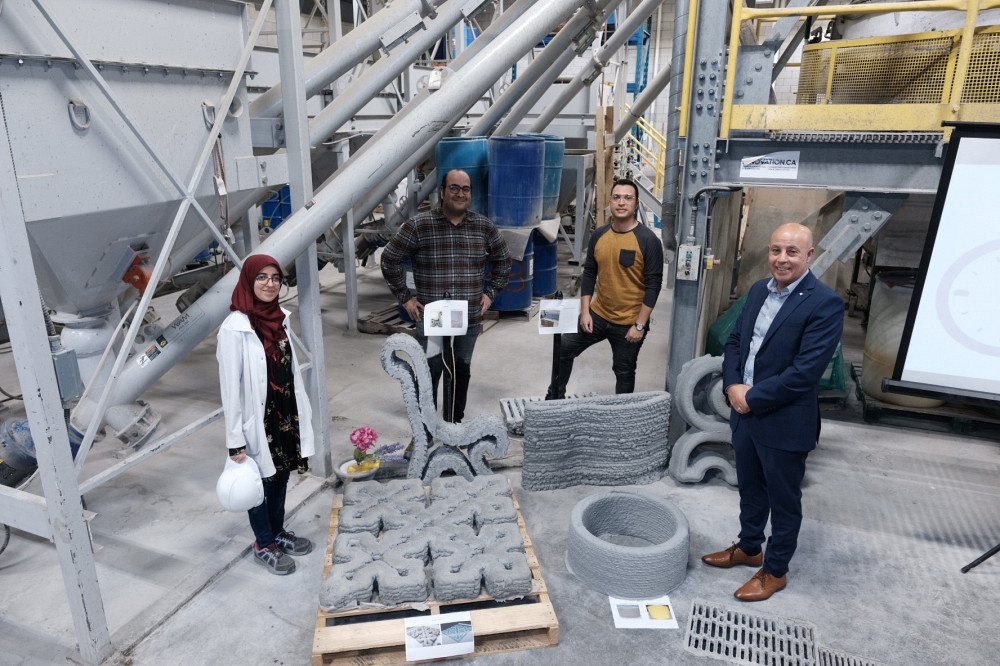

Photo : UdeS - Michel Caron

Des bâtiments construits entièrement à l’aide d’une imprimante 3D pour béton : de nombreuses réalisations commencent à voir le jour dans différents pays à travers le globe. Ces innovations gagnent en popularité auprès des architectes et des entreprises de construction, si bien qu’un de nos spécialistes du béton s’y intéresse aussi de près. Gros plan sur les bâtiments du futur.

Quand on parle de matériaux innovants, la recherche effectuée dans les laboratoires de la Faculté de génie se démarque bien souvent. L’équipe de Ammar Yahia, professeur en génie civil et génie du bâtiment et titulaire de la Chaire de recherche industrielle du CRSNG sur le développement des bétons fluides à rhéologie adaptée (BFRA) et leur utilisation dans les infrastructures en béton, affiche d’ailleurs l’impression 3D du béton parmi ses projets et fait office de précurseur au Canada dans le domaine.

Réalisations plus rapides, plus vertes et moins coûteuses à géométries complexes

L’augmentation de la population mondiale, les enjeux environnementaux actuels et les coûts inhérents au secteur de la construction expliquent d’emblée pourquoi cette avenue devient intéressante. Allons même carrément un peu plus loin en parlant de besoin.

Les avantages de viser à moyen terme des constructions domiciliaires avec l’impression 3D du béton sont nombreux. On parle d’un temps d’exécution beaucoup plus rapide pour ériger un bâtiment, de coûts moindres, de constructions plus performantes et durables, d’une diminution importante de la quantité de matériaux utilisée sur les chantiers et la baisse considérable de déchets produits. En plus, on diminue aussi le nombre de personnes présentes sur les chantiers, ce qui diminue par le fait même les risques de blessures.

Ammar Yahia, professeur en génie civil et génie du bâtiment

Mais un autre aspect plus qu’intéressant et non négligeable réside dans les géométries complexes possibles que l’on peut développer avec l’impression 3D du béton. La personnalisation des constructions devient en effet beaucoup plus accessible avec ces technologies. « Les limites de personnalisation sont quasi inexistantes, ajoute le professeur Yahia. La méthode de fabrication traditionnelle utilise des coffrages, mais développer des coffrages personnalisés n’est vraiment pas rentable pour l’industrie. L’impression 3D du béton permet justement de gaspiller beaucoup moins les ressources et de diminuer les coûts quand on veut un modèle de construction plus personnalisé, les coûts de coffrage représentant environ 40 % des coûts d’un projet de construction. »

De la préfabrication à l’édification complète

Photo : UdeS - Michel Caron

Évidemment, plusieurs étapes devront être franchies avant de présenter un bâtiment complet imprimé en 3D à Sherbrooke. La première étape vise la préfabrication de différents modules sur mesure à l’aide d’une imprimante à grande échelle. Un projet pilote sera d’ailleurs mis en branle à l'Institut interdisciplinaire d'innovation technologique (3IT) au cours des prochains mois en collaboration avec les partenaires de la Chaire de recherche.

Dans une deuxième phase, on vise à utiliser les impressions 3D du béton pour réparer des ponts ou des barrages à des endroits plus difficilement accessibles. Quand la maîtrise des matériaux et des processus inhérents sera sous contrôle, on visera alors l’impression d’une maison modèle pour la biologie des cultures, peut-être ici sur le Campus. À suivre!

À la fois fluides et rigides

Comme une des spécialités du groupe de recherche s’articule justement autour des matériaux innovants, un de ses objectifs est de développer des matériaux cimentaires optimisés pour l’adaptation aux imprimantes 3D, une science en soi. Deux exigences arrivent en tête de liste : l’extrudabilité et la stabilité de la forme.

On veut un matériau dont les caractéristiques permettent l’extrusion, c’est-à-dire qu’il peut être transporté dans un tuyau de pompage pour se rendre jusqu’à la buse. Les caractéristiques de vitesse, de viscosité et de cohésion doivent alors être optimisées pour éviter tout blocage pendant son transport. Quant à la stabilité de la forme, celle-ci s’avère nécessaire pour éviter toute déformation sous l'effet de la compression des couches et assurer une stabilité globale de la structure imprimée. Le mélange doit donc être suffisamment fluide pour être transporté et déposé correctement, mais aussi assez rigide et stable pour maintenir sa forme sous son propre poids ainsi que sous celui des autres couches qui reposeront sur lui.

Le défi? La thixotropie.

Mais qu’est-ce qui fait en sorte que le béton est fluide en mouvement puis se fige à la sortie de la buse d’un bras robotisé ? L’air qu’il rencontre à ce moment-là ? Non. L’arrêt du mouvement ! C’est ce que l’on appelle la thixotropie : la capacité d’un matériau d’être liquide lorsqu’agité puis de reprendre son état initial lorsqu'il est de nouveau au repos. Le défi consiste à maintenir le mouvement du béton tout au long du processus, à une vitesse et une viscosité bien précises, pour que le résultat à la sortie de la buse soit conforme aux spécifications ciblées au départ. Comme le processus d’impression du béton doit avoir un niveau de précision important à chacune des étapes, la relation entre le matériau et le robot imprimeur devient critique. Trois étudiants en génie robotique ont d’ailleurs collaboré via les stages coopératifs à la conception et au développement de l’imprimante 3D pour le béton.